Automatyzacja linii produkcyjnych przynosi wiele korzyści, które znacząco wpływają na efektywność i wydajność procesów produkcyjnych. Przede wszystkim, automatyzacja pozwala na zwiększenie szybkości produkcji, co jest kluczowe w dzisiejszym konkurencyjnym środowisku. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją, przedsiębiorstwa mogą znacznie skrócić czas realizacji zamówień. Kolejną istotną zaletą jest redukcja kosztów operacyjnych. Automatyzacja pozwala na zmniejszenie liczby pracowników potrzebnych do obsługi linii produkcyjnej, co przekłada się na niższe wydatki na wynagrodzenia oraz szkolenia. Dodatkowo, zautomatyzowane systemy są mniej podatne na błędy ludzkie, co prowadzi do wyższej jakości produktów i mniejszej liczby reklamacji. Warto również zauważyć, że automatyzacja przyczynia się do poprawy bezpieczeństwa w miejscu pracy. Roboty mogą przejmować niebezpieczne zadania, co minimalizuje ryzyko wypadków.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

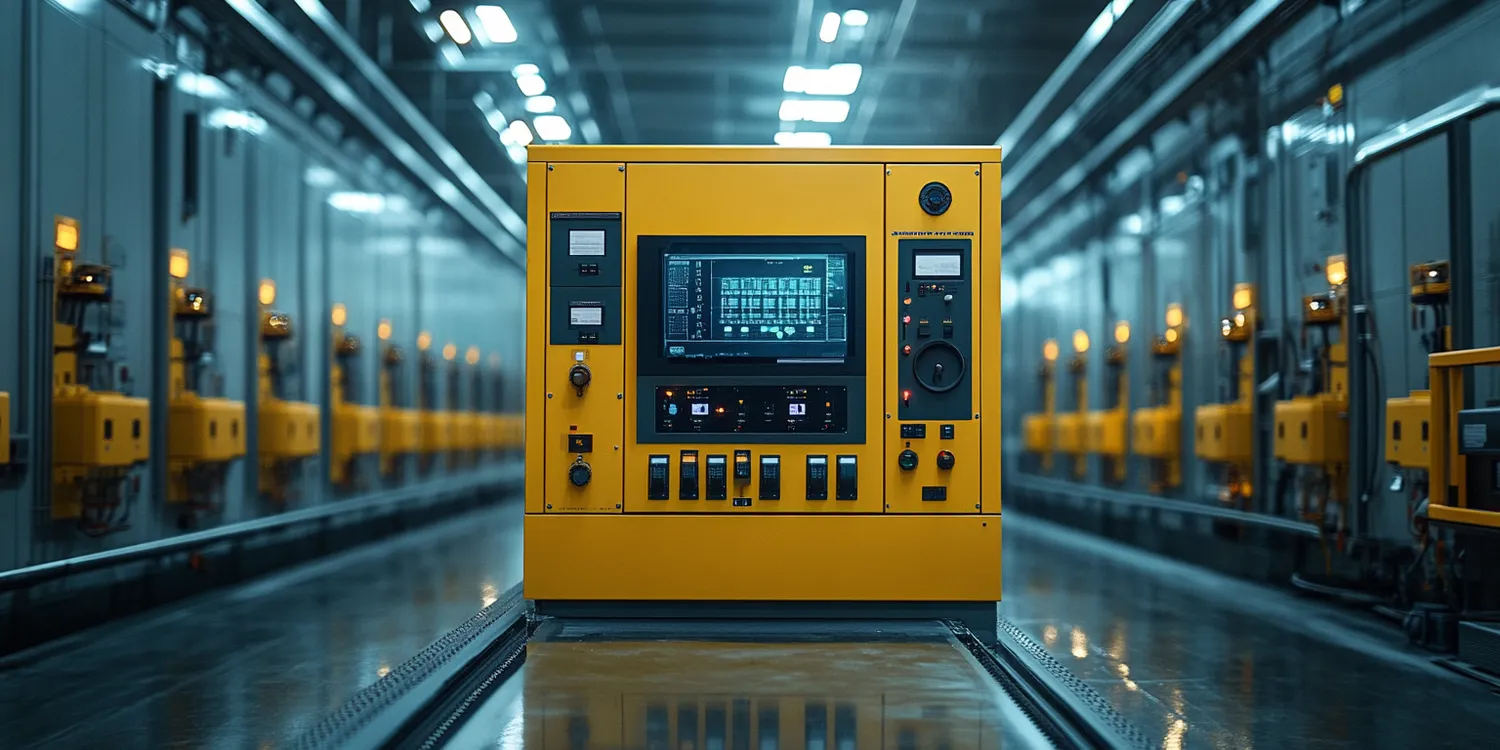

W procesie automatyzacji linii produkcyjnych wykorzystuje się szereg zaawansowanych technologii, które mają na celu zwiększenie efektywności i precyzji działań. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Roboty te są programowalne i mogą być dostosowane do specyficznych potrzeb danej linii produkcyjnej. Inną istotną technologią są systemy sterowania procesami, które umożliwiają monitorowanie i zarządzanie różnymi etapami produkcji w czasie rzeczywistym. Dzięki tym systemom możliwe jest szybkie reagowanie na ewentualne problemy oraz optymalizacja procesów. Również Internet Rzeczy (IoT) odgrywa coraz większą rolę w automatyzacji, umożliwiając komunikację między maszynami a systemami zarządzania. Dzięki temu można zbierać dane dotyczące wydajności i stanu maszyn, co pozwala na lepsze planowanie konserwacji oraz identyfikację potencjalnych awarii.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania i analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych oraz zidentyfikowanie obszarów, które mogą zostać zautomatyzowane. Ważne jest również określenie celów wdrożenia automatyzacji, takich jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Następnie warto zainwestować w odpowiednie technologie oraz sprzęt, które będą najlepiej odpowiadały potrzebom firmy. W tym etapie kluczowe jest również zaangażowanie pracowników w proces zmian oraz zapewnienie im odpowiednich szkoleń dotyczących obsługi nowych systemów i urządzeń. Po wdrożeniu automatyzacji należy regularnie monitorować jej efekty oraz dokonywać niezbędnych korekt w celu optymalizacji procesów.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą wiele korzyści, ale także stawia przed przedsiębiorstwami szereg wyzwań, które należy uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest konieczność dużych inwestycji finansowych związanych z zakupem nowoczesnego sprzętu oraz oprogramowania. Dla wielu firm może to stanowić poważne obciążenie budżetu, zwłaszcza jeśli nie mają one wystarczających środków na realizację takiego projektu. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników do obsługi nowych technologii oraz adaptacji do zmieniającego się środowiska pracy. Nie wszyscy pracownicy mogą być otwarci na zmiany lub posiadać odpowiednie umiejętności techniczne, co może prowadzić do oporu wobec wdrażania automatyzacji. Również integracja nowych systemów z istniejącymi rozwiązaniami może być skomplikowana i czasochłonna, co może wpłynąć na ciągłość produkcji.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co pozwala na zwiększenie efektywności i redukcję kosztów. W przemyśle motoryzacyjnym automatyzacja jest szeroko stosowana do montażu pojazdów, gdzie roboty wykonują precyzyjne zadania, takie jak spawanie czy malowanie. Dzięki temu proces produkcji staje się szybszy i bardziej powtarzalny, co przekłada się na wyższą jakość końcowego produktu. W branży spożywczej automatyzacja również odgrywa kluczową rolę, zwłaszcza w procesach pakowania i etykietowania. Zautomatyzowane linie produkcyjne pozwalają na szybkie i dokładne pakowanie produktów, co jest niezwykle ważne w kontekście zachowania świeżości i jakości żywności. W sektorze elektroniki automatyzacja umożliwia masową produkcję skomplikowanych komponentów, takich jak układy scalone, które wymagają precyzyjnego montażu. W przemyśle farmaceutycznym automatyzacja wspiera procesy produkcji leków oraz ich pakowania, co jest kluczowe dla zapewnienia zgodności z rygorystycznymi normami jakości.

Jakie są trendy w automatyzacji linii produkcyjnych na przyszłość

Przemysł 4.0 oraz rozwój technologii cyfrowych znacząco wpływają na przyszłość automatyzacji linii produkcyjnych. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie danych zebranych podczas pracy, co pozwoli na optymalizację procesów oraz przewidywanie awarii. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia komunikację między urządzeniami oraz zbieranie danych w czasie rzeczywistym. To z kolei pozwala na lepsze zarządzanie procesami produkcyjnymi oraz szybsze podejmowanie decyzji. Również roboty współpracujące, czyli coboty, stają się coraz bardziej popularne. Te maszyny są zaprojektowane tak, aby pracować obok ludzi, co zwiększa elastyczność linii produkcyjnych i umożliwia łatwiejsze dostosowywanie się do zmieniających się potrzeb rynku.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanej produkcji

W miarę jak automatyzacja linii produkcyjnych staje się coraz bardziej powszechna, zmieniają się również wymagania dotyczące umiejętności pracowników. Kluczowe stają się umiejętności techniczne związane z obsługą nowoczesnych maszyn oraz systemów informatycznych. Pracownicy muszą być dobrze zaznajomieni z programowaniem i konserwacją robotów przemysłowych oraz systemów sterowania procesami. Również umiejętność analizy danych staje się coraz bardziej cenna, ponieważ wiele decyzji opiera się na danych zbieranych przez zautomatyzowane systemy. Warto również podkreślić znaczenie umiejętności miękkich, takich jak zdolność do pracy w zespole oraz komunikacji, ponieważ współpraca między ludźmi a maszynami będzie kluczowa w zautomatyzowanym środowisku pracy. Dodatkowo elastyczność i otwartość na naukę nowych technologii będą niezbędne w dynamicznie zmieniającym się świecie przemysłu.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj technologii czy skala wdrożenia. Na początku przedsiębiorstwa muszą ponieść wydatki związane z zakupem nowoczesnych maszyn i urządzeń, które mogą być kosztowne, zwłaszcza jeśli mowa o zaawansowanych robotach przemysłowych czy systemach sterowania procesami. Dodatkowo należy uwzględnić koszty instalacji oraz integracji nowych systemów z istniejącymi rozwiązaniami. Kolejnym aspektem są wydatki na szkolenia pracowników, które są niezbędne do zapewnienia prawidłowej obsługi nowych technologii. Koszt ten może być znaczący, szczególnie w przypadku dużych zespołów pracowniczych. Ważne jest także uwzględnienie kosztów utrzymania i konserwacji zautomatyzowanych systemów, które mogą wymagać regularnych przeglądów oraz aktualizacji oprogramowania.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii produkcyjnych

Aby wdrożenie automatyzacji linii produkcyjnych było skuteczne, warto stosować kilka najlepszych praktyk, które pomogą uniknąć typowych pułapek i problemów. Po pierwsze kluczowe jest przeprowadzenie dokładnej analizy potrzeb firmy oraz określenie celów wdrożenia automatyzacji. Należy jasno określić, jakie rezultaty chcemy osiągnąć i jakie obszary wymagają poprawy. Po drugie warto zaangażować pracowników już na etapie planowania zmian, aby uzyskać ich wsparcie oraz cenne informacje dotyczące codziennych wyzwań związanych z produkcją. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania, którzy będą mogli dostarczyć rozwiązania najlepiej odpowiadające potrzebom firmy. Ważne jest również zapewnienie odpowiednich szkoleń dla pracowników przed uruchomieniem nowych systemów oraz ich ciągłe doskonalenie po wdrożeniu automatyzacji.

Jakie są przyszłościowe kierunki rozwoju automatyzacji linii produkcyjnych

Przemysł 4.0 kształtuje przyszłość automatyzacji linii produkcyjnych poprzez integrację zaawansowanych technologii oraz cyfryzację procesów produkcyjnych. Jednym z kluczowych kierunków rozwoju jest dalsza implementacja sztucznej inteligencji oraz uczenia maszynowego w celu optymalizacji działań produkcyjnych i przewidywania awarii maszyn. Dzięki tym technologiom możliwe będzie tworzenie bardziej autonomicznych systemów produkcyjnych zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) będzie miał istotny wpływ na przyszłość automatyzacji poprzez umożliwienie lepszej komunikacji między urządzeniami a systemami zarządzania produkcją. Kolejnym istotnym trendem będzie wzrost znaczenia robotyzacji współpracującej (coboty), które będą mogły pracować obok ludzi w sposób bezpieczny i efektywny.