Destylacja rozpuszczalników to proces, który polega na oddzieleniu składników mieszaniny na podstawie różnicy ich temperatur wrzenia. W praktyce oznacza to, że ciecz o niższej temperaturze wrzenia paruje jako pierwsza, a następnie skrapla się w chłodnicy, tworząc czystszy produkt. Kluczowym elementem tego procesu jest zastosowanie odpowiednich urządzeń, takich jak kolumna destylacyjna czy alembik, które pozwalają na efektywne oddzielanie substancji. Warto zaznaczyć, że destylacja może być stosowana zarówno w przemyśle chemicznym, jak i w laboratoriach, gdzie często wykorzystuje się ją do oczyszczania rozpuszczalników organicznych. Proces ten wymaga precyzyjnego monitorowania temperatury oraz ciśnienia, aby uzyskać pożądany efekt. Dobrze przeprowadzona destylacja pozwala na uzyskanie wysokiej czystości produktu końcowego, co jest szczególnie istotne w przypadku substancji wykorzystywanych w dalszych procesach chemicznych.

Jakie są najczęstsze metody destylacji rozpuszczalników

W kontekście destylacji rozpuszczalników wyróżnia się kilka metod, które mogą być dostosowane do specyfiki danej mieszaniny. Jedną z najpopularniejszych technik jest destylacja prosta, która sprawdza się w przypadku jednofazowych układów o znacznej różnicy temperatur wrzenia składników. W sytuacjach bardziej skomplikowanych, gdzie składniki mają zbliżone temperatury wrzenia, warto zastosować destylację frakcyjną. Ta metoda polega na wielokrotnym parowaniu i skraplaniu cieczy w kolumnie destylacyjnej, co pozwala na lepsze oddzielenie poszczególnych frakcji. Inną techniką jest destylacja azeotropowa, która wykorzystuje dodatkowe substancje do zmiany właściwości mieszaniny i umożliwia oddzielenie składników tworzących azeotrop. Istnieje także destylacja podciśnieniowa, która obniża ciśnienie atmosferyczne wokół cieczy, co pozwala na obniżenie temperatury wrzenia i minimalizację degradacji termicznej składników.

Jakie są zastosowania destylacji rozpuszczalników w przemyśle

Destylacja rozpuszczalników znajduje szerokie zastosowanie w różnych gałęziach przemysłu chemicznego oraz farmaceutycznego. W przemyśle chemicznym proces ten jest kluczowy dla produkcji wielu substancji chemicznych, takich jak alkohole, ketony czy estry. Dzięki destylacji możliwe jest uzyskanie wysokiej czystości tych związków, co jest niezbędne dla ich dalszego wykorzystania w syntezach chemicznych lub jako składniki produktów końcowych. W przemyśle farmaceutycznym destylacja odgrywa istotną rolę w oczyszczaniu substancji czynnych oraz rozpuszczalników używanych w produkcji leków. Oprócz tego proces ten jest wykorzystywany do recyklingu rozpuszczalników organicznych, co przyczynia się do zmniejszenia odpadów i ochrony środowiska. W branży spożywczej destylacja służy do produkcji napojów alkoholowych oraz ekstraktów smakowych.

Jakie są najważniejsze czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji rozpuszczalników zależy od wielu czynników, które należy uwzględnić podczas jego planowania i realizacji. Kluczowym aspektem jest temperatura wrzenia poszczególnych składników mieszaniny; im większa różnica między nimi, tym łatwiejsze będzie ich oddzielenie. Ważnym czynnikiem jest także ciśnienie atmosferyczne – obniżenie ciśnienia może prowadzić do zmniejszenia temperatury wrzenia i poprawy jakości uzyskanego produktu. Kolejnym istotnym elementem jest konstrukcja kolumny destylacyjnej; jej wysokość oraz liczba teoretycznych półek mają bezpośredni wpływ na efektywność separacji składników. Również szybkość podgrzewania oraz tempo kondensacji par mają znaczenie dla jakości procesu; zbyt szybkie podgrzewanie może prowadzić do niepełnej separacji substancji. Należy również pamiętać o czystości używanych materiałów oraz o ewentualnych zanieczyszczeniach w surowcach wyjściowych; wszelkie niepożądane substancje mogą wpływać na końcowy efekt procesu destylacji.

Jakie są różnice między destylacją a innymi metodami separacji

Destylacja rozpuszczalników jest jedną z wielu metod separacji substancji, jednak różni się od innych technik, takich jak ekstrakcja, filtracja czy chromatografia. Główną różnicą jest to, że destylacja opiera się na różnicy temperatur wrzenia składników, co pozwala na ich oddzielenie w stanie ciekłym. Ekstrakcja natomiast polega na rozpuszczeniu jednego lub więcej składników w rozpuszczalniku, co prowadzi do ich oddzielenia na podstawie rozpuszczalności. Filtracja jest procesem mechanicznym, który wykorzystuje porowate materiały do oddzielania cząstek stałych od cieczy lub gazów. Z kolei chromatografia bazuje na różnicach w adsorpcji lub rozpuszczalności składników w różnych fazach, co pozwala na ich separację. Wybór metody separacji zależy od charakterystyki mieszaniny oraz wymagań dotyczących czystości produktu końcowego. W przypadku substancji lotnych i cieczy o znacznej różnicy temperatur wrzenia, destylacja może być bardziej efektywna niż inne metody. Jednak w sytuacjach, gdy składniki mają zbliżone właściwości fizykochemiczne, inne techniki mogą okazać się bardziej odpowiednie.

Jakie są najczęstsze błędy podczas destylacji rozpuszczalników

Podczas przeprowadzania destylacji rozpuszczalników można napotkać wiele pułapek i błędów, które mogą negatywnie wpłynąć na jakość uzyskanego produktu. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury podgrzewania; zbyt szybkie podgrzewanie może prowadzić do niepełnej separacji składników oraz powstawania niepożądanych produktów ubocznych. Innym problemem jest niewłaściwe dobranie kolumny destylacyjnej; zbyt krótka kolumna może nie zapewnić wystarczającej liczby teoretycznych półek do efektywnej separacji. Ponadto, brak odpowiedniego monitorowania ciśnienia i temperatury może prowadzić do nieprzewidzianych reakcji chemicznych oraz obniżenia jakości produktu końcowego. Ważne jest również, aby dbać o czystość używanych materiałów i sprzętu; zanieczyszczenia mogą wpływać na wyniki destylacji i prowadzić do powstawania niepożądanych substancji. Kolejnym częstym błędem jest ignorowanie właściwości chemicznych składników; niektóre substancje mogą reagować ze sobą podczas procesu destylacji, co może prowadzić do degradacji produktów.

Jakie są nowoczesne technologie stosowane w destylacji rozpuszczalników

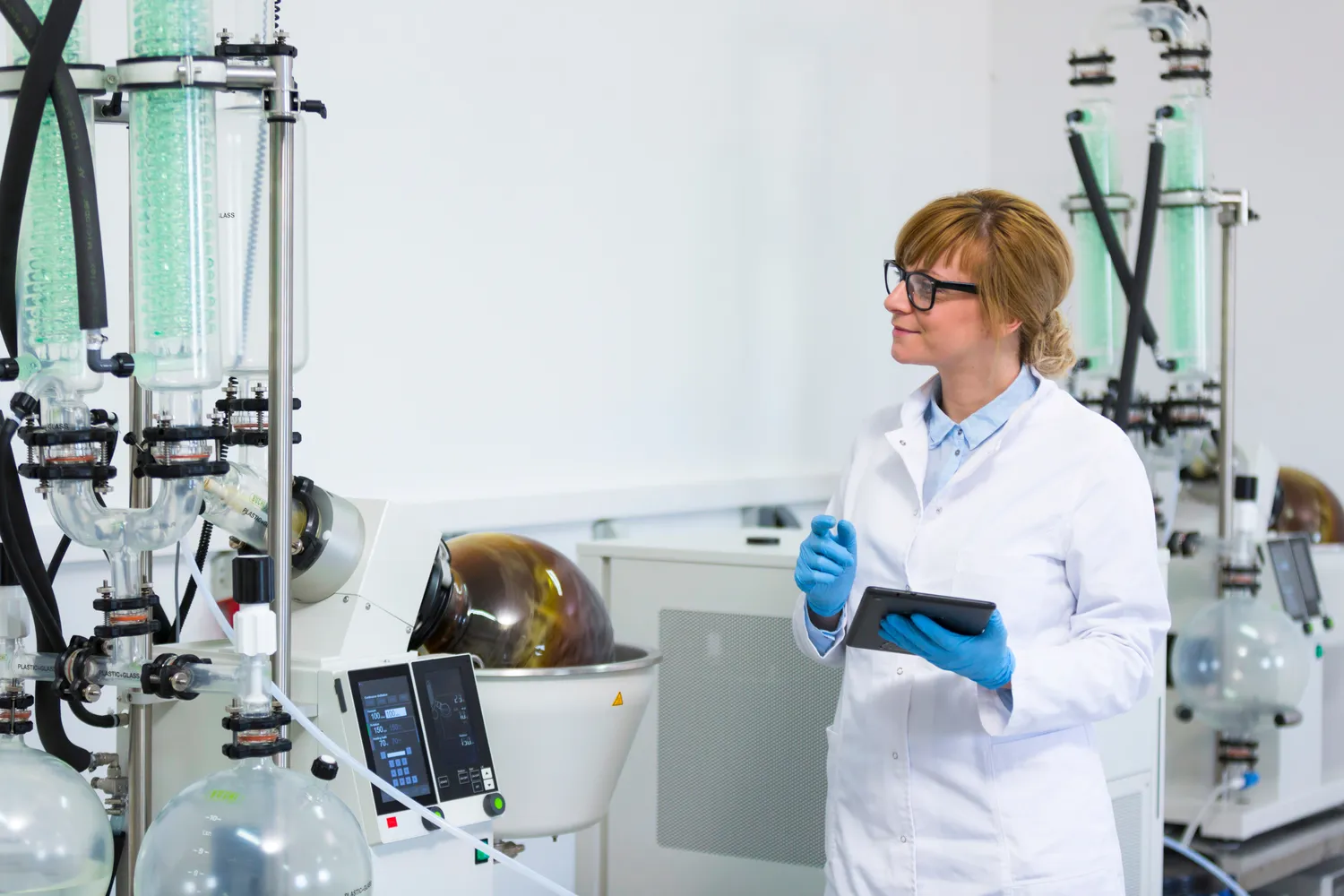

W ostatnich latach rozwój technologii przyczynił się do znacznego usprawnienia procesu destylacji rozpuszczalników. Nowoczesne urządzenia wyposażone są w zaawansowane systemy monitorowania i kontroli parametrów procesu, co pozwala na precyzyjne dostosowanie warunków pracy do specyfiki danej mieszaniny. Jednym z przykładów innowacyjnych technologii jest zastosowanie membran w procesie destylacji; membrany umożliwiają selektywne przepuszczanie tylko wybranych składników, co zwiększa efektywność separacji i redukuje zużycie energii. Innym trendem jest wykorzystanie technologii mikrofalowej do podgrzewania cieczy; ta metoda pozwala na szybsze osiągnięcie wymaganej temperatury wrzenia i zmniejsza ryzyko degradacji termicznej składników. Również automatyzacja procesów destylacyjnych staje się coraz bardziej powszechna; inteligentne systemy sterowania pozwalają na optymalizację pracy urządzeń oraz minimalizację błędów ludzkich. Warto również zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami w destylacji; nowoczesne technologie często skupiają się na zmniejszeniu zużycia energii oraz ograniczeniu emisji substancji szkodliwych dla środowiska.

Jakie są wyzwania związane z destylacją rozpuszczalników organicznych

Destylacja rozpuszczalników organicznych wiąże się z wieloma wyzwaniami, które należy uwzględnić podczas planowania i realizacji procesu. Jednym z głównych problemów jest konieczność pracy z substancjami lotnymi i łatwopalnymi; wymaga to zachowania szczególnej ostrożności oraz przestrzegania rygorystycznych norm bezpieczeństwa. Ponadto wiele organicznych rozpuszczalników ma niskie temperatury wrzenia, co sprawia, że proces destylacji musi być przeprowadzany w kontrolowanych warunkach, aby uniknąć niepożądanych reakcji chemicznych. Kolejnym wyzwaniem jest obecność zanieczyszczeń w surowcach wyjściowych; ich obecność może wpływać na jakość uzyskanego produktu oraz skuteczność procesu separacji. Dodatkowo, wiele organicznych substancji ma tendencję do tworzenia azeotropów, co utrudnia ich oddzielenie za pomocą tradycyjnej destylacji. W takich przypadkach konieczne może być zastosowanie dodatkowych technik separacyjnych lub użycie specjalnych dodatków chemicznych, które pomogą w przełamaniu azeotropu.

Jakie są przyszłe kierunki badań nad destylacją rozpuszczalników

Przyszłość badań nad destylacją rozpuszczalników zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym potrzebom przemysłu chemicznego i farmaceutycznego. Wśród najważniejszych kierunków badań można wymienić rozwój bardziej efektywnych systemów separacyjnych opartych na nowych materiałach, takich jak nanomateriały czy materiały kompozytowe. Badania te mają na celu zwiększenie wydajności procesów destylacyjnych oraz obniżenie kosztów produkcji poprzez zmniejszenie zużycia energii i surowców. Kolejnym interesującym kierunkiem są badania nad zastosowaniem biotechnologii w procesach separacyjnych; wykorzystanie enzymów czy mikroorganizmów może otworzyć nowe możliwości w zakresie oczyszczania substancji organicznych. Również rozwój technologii cyfrowych i sztucznej inteligencji ma potencjał do rewolucjonizacji procesów destylacyjnych poprzez automatyzację monitorowania parametrów oraz optymalizację warunków pracy urządzeń. W kontekście ochrony środowiska coraz większą uwagę przykłada się także do badań nad ekologicznymi metodami oczyszczania rozpuszczalników oraz recyklingiem odpadów chemicznych.